Baubericht John T. Essberger im Massstab 1:25 von Schaffer

(Fertigstellung noch lange hin…, im Bau bei Rolf)

Natürlich geisterte die „Essberger“ schon immer im Hinterkopf als absolutes Wunschmodell herum. Trotzdem stand sie nicht explizit auf der bucket list der unbedingt zu bauenden DGzRS-Modelle, da zu umfangreich und zu teuer. Im Jahr 2017 konnte aber eine solide Basis im Internet zu einem vertretbaren Preis ersteigert werden, so dass der Traum doch noch Wirklichkeit werden sollte.

Ersteigert wurde der Rumpf mit verklebtem Deck sowie als Zusatzteile Klappheck und Beibootwanne, Aufbau, Schanzkleid und das Tochterboot „Elsa“. Alles noch von Schaffer, und in verbasteltem Zustand, d.h. sowohl Mutterschiff als auch Tochterboot waren ursprünglich bereits mit Antrieben ausgestattet gewesen, die aber wieder entfernt wurden. Die Bausubstanz hatte also einige Jahrzehnte auf dem Buckel, und zusätzlich diverse Öffnungen mit viel Kleberresten drumherum in den Rümpfen. Das aufgeschnittene Deck des Tochterbootes ähnelte schon eher einem Puzzle als einer Fläche. Und aufgrund der massiven Schaffer-Ausführung war dieser Rohbau schon ziemlich schwer (zur Info: das fertige Modell darf nur ca. 12 kg wiegen...).

In 2019 wurde dann das Tochterboot „Elsa“ in Angriff genommen. Grösste Herausforderung war das erneute Ankleben des Decks am Rumpf und Wiederherstellen der Einfassung vom Deckshaus. Am Ende musste dann eine etwas größere Breite und vor allem deutliche Gewichtszunahme in Kauf genommen werden. Da der Bauzustand den Zeitpunkt der Ausmusterung in 2011 nachbilden sollte, bekam der Rumpf auch noch die Verbreiterungen am Heck verpasst. Also viel Aufwand an Spachteln und Schleifen über den Sommer. Die Details wurden mit Teilen aus der Restekiste erstellt. Der Mast und einige weitere Beschlagteile wurden dem Bausatz des Boddenbootes von Harztec-Modellbau entlehnt. Der Mast sowie die vordere Reling sind ferngesteuert klappbar, damit das Boot später auch vernünftig in der Wanne des Mutterschiffes aufgenommen werden kann. Diverse schaltbare Beleuchtungen komplettieren die Funktionen der „Elsa“. Das Modell besitzt die Startberechtigung für die Klassen F4A, F4B, F6 und F7.

Auch die Modellausführung der „John T. Essberger“ sollte dem Zeitpunkt der Außerdienststellung in 2011 entsprechen. Also musste zuallererst ein Besuch im Technik-Museum in Speyer absolviert werden. Dort ist die „Essberger“ seit 2011 ausgestellt. Im Oktober 2021 war es endlich soweit, und es konnten über 200 Detailfotos geschossen werden (Fotografieren zum Eigenbedarf ist dort nach Rückfrage möglich). Der Original-Modellbauplan der DGzRS gibt diesen Detaillierungsgrad nicht wieder und zeigt außerdem nur den Stand der Indienststellung 1975. Zur Überbrückung der Wartezeit bis zum Museumsbesuch wurde schon einmal der Beschlagsatz bei Hasse Modellbau beschafft. Aufgrund der diversen Umbauten am Original kann der Beschlagsatz nicht komplett genutzt werden, bietet aber eine sehr solide Basis.

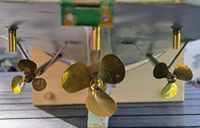

Der Baubeginn war dann direkt nach dem Besuch in Speyer. Zuerst wurde der Rumpf gereinigt und alle lockeren oder brüchigen Verklebungen entfernt. Weiterhin wurde der Rumpf komplett angeschliffen und gereinigt. Nun konnten die mittlerweile beschafften Antriebswellen und Ruderwellen montiert sowie die Öffnungen des bisherigen Bugstrahlruders verschlossen werden. Die beiden äußeren, weit aus dem Rumpf herausstehenden Antriebswellen wurden noch mit selbstgebauten Stevenrohr-Halterungen geeignet abgefangen. Als Antriebsmotoren kommen die Roxxy C-35 (außen) und C-55 (Mitte) zum Einsatz.

Etwas weiter nach vorne verlagert wurden die beiden (verschieden großen) Bugstrahlruder eingebaut, und am Bug eine Ankertasche mit Verbindungsrohr zur Deckswinsch geschaffen. Dabei zeigte sich, dass die spitze Frontpartie des Bugs leider etwas verzogen war (was nicht korrigiert werden konnte). Außerdem wurde die Ruderanlage unter Nutzung von Standard-Ruderblättern eingebaut. Alle Öffnungen wurden verspachtelt und geschliffen. Weiterhin erhielt auch das Mutterschiff das verbreiterte Heck („duck tail“). Letzter Arbeitsschritt am Rumpf unterhalb der Scheuerleisten war das Anbringen der Opferanoden.

Nun konnte es an das Deck mit allen Details, Beiboot-Wanne und Klappheck gehen. Vorher sollte aber noch eine Halterung gebaut werden, damit der Rumpf auch mit allen Anbauten auf den Kopf gelegt werden kann, ohne die einzelnen Beschläge zu beschädigen. Hierzu wurde ein Brett mit diversen Leisten versehen, dass auf der Decksöffnung aufgelegt und fixiert werden kann. Auf diesem Brett liegt dann der komplette Rumpf entsprechend hoch, damit alle Anbauten frei bleiben.

Danach wurden alle Pollerbänke sowie die abgewinkelten Relingstützen montiert. Auf jeder Rumpfseite wurden insgesamt 19 kleine Ösen an die Pollerbänke und Relingstützen angebracht. Zur Aufnahme der Grätings wurden Winkelleisten an die Relingstützen montiert. Weiterhin konnten die beiden Mannlochdeckel und die Schwanenhälse montiert werden.

Die Original-Heckwanne war eingerissen und verzogen. Entsprechend musste sie aus Kunststoffflächen neu aufgebaut und von der Unterseite mit Harz und Glasfasermatten verstärkt werden. Nach dem Einpassen und Montieren konnte die Wanne dann verspachtelt und geschliffen werden. Im Bereich des mittleren Ruderkokers wurde eine Öffnung geschaffen, um die Ruderblätter montieren zu können. Diese Öffnung wurde mit einer Platte verschlossen. Die notwendigen Rollen in der Wanne sowie Handläufe und Trittstufen wurden auch noch montiert.

Als nächstes wurde das Klappheck angegangen. Die leere Rumpfschale musste mit einem Rippengerüst und dem Abdeckspant versehen werden. Alle Teile mussten dabei auf die unregelmäßige und ebenfalls verzogene Kontur der Schale angepasst werden. Dabei war auch darauf zu achten, dass das Klappheck später möglichst eng und passend am Rumpf anliegen kann sowie frei herunterschwingen kann. Das Öffnen und Schließen soll später über zwei parallel laufende Bowdenzüge geschehen, dafür mussten die Führungen im Boot montiert und die Gegenlager im Klappheck angepasst werden. Der Rollenbock vervollständigt diese Baugruppe.

Zur Vorbereitung der weiteren Arbeiten wurde zuerst der Rahmen des Hubschrauberarbeitsdecks angefertigt. Dieser wird in allen weiteren Arbeitsschritten als Montageschablone genutzt, damit später alles zusammenpassen wird.

Im Bereich der Beibootwanne gibt es eine innere Reling, die einige der Stützen für das Hubschrauberarbeitsdeck verbindet. Zusätzlich ist auf der Backbordseite noch ein Abgasrohr vorhanden. Am Heck befinden sich zwei weitere, gebogene Stützen für das Helideck. Diese Teile wurden als nächstes angefertigt und montiert. Hier zeigte sich, dass das vorhandene Tochterboot so hoch baut, dass das Helideck um ca. 10…12 mm höher montiert werden muss. Die Stützen mussten also in der Höhe entsprechend angepasst werden. Zusätzlich wurden im Laufe der Einsatzzeit die beiden kleinen Lüftereinheiten gegen größere Stauräume an Deck ausgetauscht. Zur späteren soliden Befestigung dieser Räume wurden Anschlagklötze auf dem Deck verklebt.

Das Hochsetzen des Arbeitsdecks hat auch Folgen für das Kranfundament. Auch dieses musste gegenüber dem Original hochgesetzt werden. Die stabile Aufnahmeplatte wird später helfen, den Wartungsdeckel im Rumpf in Position zu halten, und bildet auch das Fundament für die diversen Funktionen, die durch das Kranfundament geführt werden. Hierzu zählt der Beibootaufzug mit Seil und Öse (dem Original nachempfunden) sowie der Kranansteuerung, die Kranwelle zum Drehen sowie ein Bowdenzug zu Heben/Senken des Auslegers (hoffentlich klappt das Konzept…) und das Entriegeln des Schlepphakens.

Auch die Halterung des Schlepphakens selber musste noch hochgesetzt werden. Das Hubideck soll abnehmbar bleiben, um später in der Wann Wartungsarbeiten durchführen zu können. Der Schlepphaken selber soll aber stabil genug befestigt sein, um tatsächlich Schleppmanöver ausführen zu können. Entsprechend ist er stabil am Kranfundament befestigt, das Arbeitsdeck wird später daran herum anliegen.

Die beiden großen Stauräume wurden aus Polystyrolplatten angefertigt. Auf ihrem Dach soll später das Hubschrauberarbeitsdeck aufliegen. Die vordere Tür im Backbordkasten soll später zu öffnen sein. Dahinter wird sich dann eine Halterung für diverse Schalter verbergen. Das Dach des Steuerbordkastens wird direkt am Hubideck montiert. In diesem Kasten wird dann ein Stecker für die Beleuchtungen am Deck verborgen sein.

Die Treppe zum Arbeitsdeck musste gegenüber dem Beschlagsatz verbreitert werden, da der Ausmusterungszustand des Kreuzers nur noch eine (aber breitere) Treppe zum Deck aufweist. Die Treppe stützt sich am Steuerbordkasten ab, da sie nicht mit dem abnehmbaren Deck verbunden werden konnte.

Das Schanzkleid benötigte viel Aufmerksamkeit. Zuerst musste es von altem Kleber und Spachtel befreit werden, was das Restmaterial sehr dünn und löchrig machte. Das wurde mit Kleber wieder aufgefüllt. Die Schanz sollte vorerst abnehmbar bleiben, damit die Lackierung der Innenseite später einfacher ist. Erst nach kompletter Lackierung von Rumpf und Schanz sollte sie dann verklebt werden.

An der Innenseite des Schanzkleides mussten die Abstützungen angefertigt und montiert werden, sowie die beiden großen Pollerbänke. Außen wurden die Halterungen für den Prallschutz montiert. Das Schanzkleid wurde zusätzlich mit Stiften versehen, über die es passgenau auf das Deck gesteckt und für den späteren Einsatz auch stabil befestigt werden konnte. Nach dem Lackieren soll auch noch eine LED vorne als Beleuchtung eingesetzt werden.

Da der Bereich der Ankerwinde im Ausmusterungszustand nicht dem Beschlagsatz entspricht, musste diese entsprechend neu angefertigt werden. Außerdem wurden die Feuerlösch-Anschlüsse im Bereich der Ankerwinde sowie vor und hinter dem Aufbau angefertigt.

Nun konnten die fünf Baugruppen Rumpf, Klappheck, Schanz sowie die beiden großen Kästen unter dem Hubschrauber-Arbeitsdeck lackiert werden. Dazu wurden sie zuerst grundiert und dann mit den jeweiligen Farbschichten versehen. Nach ausreichendem Trocknen wurden dann die Schanz montiert und zum Rumpf abgedichtet sowie die beiden Kästen auf Deck verklebt. Zum Abschluss wurde alles noch mit Klarlack überzogen.

Damit können jetzt sowohl die Detailarbeiten an Deck starten, und auch der technische Ausbau des Bootes

… Stand August 2024 / wird zu gegebener Zeit fortgesetzt …